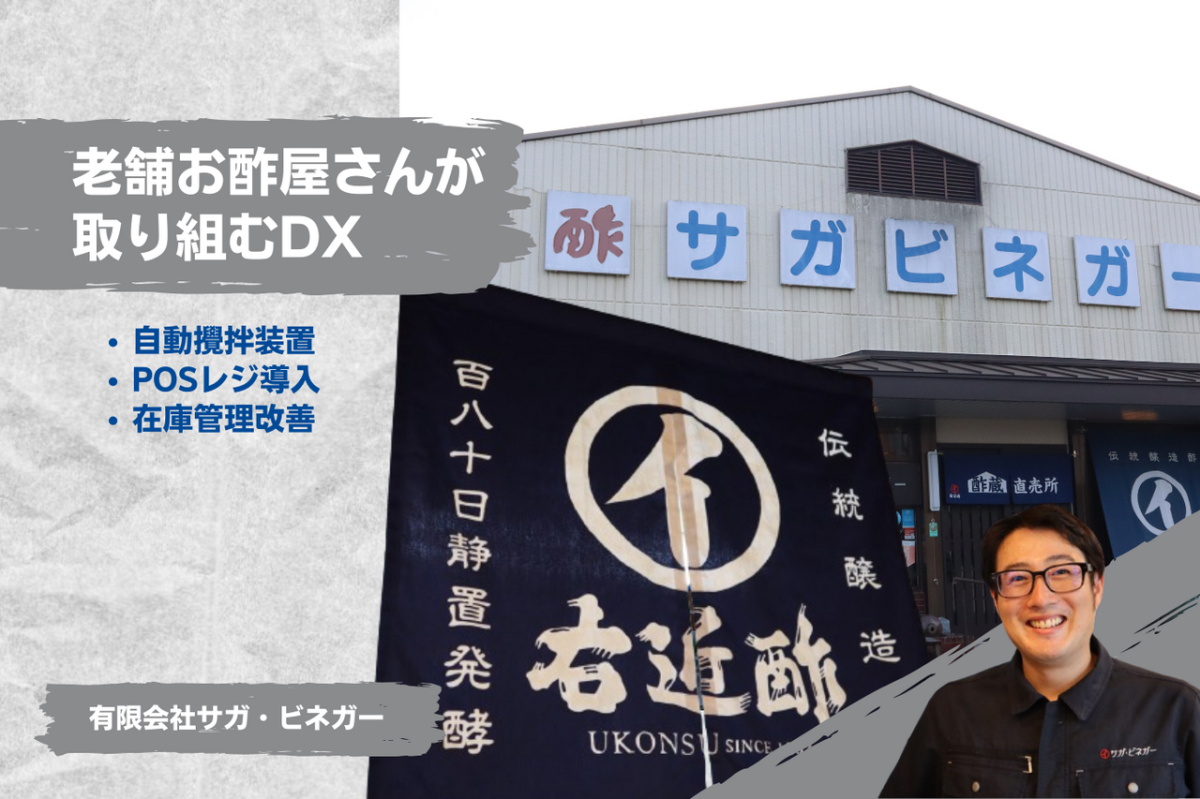

老舗お酢屋さんが取り組むDX~自動攪拌装置/POSレジ導入/在庫管理改善~

提供:有限会社サガ・ビネガー

1832年(天保3年)創業、佐賀県でお酢を作り続けてきた右近酢「サガビネガー」。長い歴史の中で培われた伝統製法を大切にしつつ、デジタルという新しいものも積極的に活用していく取り組みを開始されました。

支援機関という第3者を交えて課題整理を実施

-

中島/SISC

中島/SISC

今回の取り組みは最初、何から始まったのでしょうか?

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

まず最初に、佐賀県よろず支援拠点にて課題整理を行いました。

その中で、在庫管理や樽の自動攪拌(温度管理)など改善していきたい部分がいろいろ見つかり、それぞれの課題に対してどの様に改善していくかを相談して決めていきました。少し長期的な改善プロジェクトとして課題を解決していくように計画しています。

-

中島/SISC

中島/SISC

課題整理を行った後に、佐賀県産業スマート化センターにもご相談に来ていただいたわけですね。

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

そうですね。「デジタルを活用していくならぜひ佐賀県産業スマート化センターにも相談してみては」とよろず支援拠点の方にご紹介いただきました。何を相談して良いかもわからない状態だったので、そうやって支援機関を紹介いただけるのは助かりました。

DXを通じて意識も変化していく

-

中島/SISC

中島/SISC

最初のご相談でお話しいただいた課題は、在庫管理についてのお悩みでしたね。お店に並んでる商品の種類もすごく多いですし、材料はもちろん、瓶や梱包材などの資材管理も含めると、本当にモノがたくさんある上に種類も多いので、かなり大変というお話だったかと思います。

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

課題に優先順位をつけて取り組むことにしたので、実は在庫管理についてはまだ解決の途中です。在庫管理の問題は課題としてはちょっと大きすぎて、私個人や工場長だけではなくて、会社全体を絡めていかないと解決できないと思いました。まずやるべきことを先にした方がいいということと、やっぱり従業員全体の意識から変えないといけないなと。

そこで、ローテクではありますが、在庫整理をするタイミングを作ってまずは把握することに注力しています。HACCPの問題もあり、社内セミナーを実施しながら従業員の意識付けも行っているような状況です。

この在庫の問題が1番厄介で、システムを入れることも考えはしたんですけど、 やっぱりそこで一気にやってしまうと厳しい気がしたので、全員で意識を変えるところから一緒にやろうと決めました。

-

中島/SISC

中島/SISC

一歩一歩進められているのがわかって安心しました。一応、Airレジの機能に在庫管理機能がありますが、それだけで解決は難しいだろうなと感じたので、当時は「倉庫内での場所を決めておく」とか、「きちんと数を数えるところから」というかなりアナログなアドバイスをしてしまって戸惑わせてしまった気もします。

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

いえいえ、やっぱりちょっとずつやっていかないとですね。ルールが決まっていなくて、かつスタッフの意識がまだまだな状態でシステムに頼っても上手くいかないだろうなというのは、アドバイスをもらって想像ができました。

-

中島/SISC

中島/SISC

Airレジについても購入後、放置してしまっていたというご相談をいただいていましたが、そちらはどうなりましたか?

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

当時は導入だけはしていたものの、全然使いこなせていなかったAirレジですが、今ではもうほとんど旧式のレジを使わずに済んでいます。社長が一番慣れるのに時間がかかったんですが、ようやく慣れてきてやっとAirレジへの移行が完了しました。

-

中島/SISC

中島/SISC

それは素晴らしい。どのようにして移行して行ったのでしょうか?

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

レジを触るのは基本、私と社長と事務スタッフの3人です。やっぱり社長が高齢でなかなか覚えられない。クレジットとかQRコード決済とかたくさんありすぎて、何をどうしていいかわからないと困っていました。根気よくゆっくりと教えて、少しずつ慣れてきて、ようやくAirレジ1台だけでできるようになりましたね。今はタッチ操作はもう完璧で、一応、古いレジも予備で置いてはいるんですけど、もうほとんど触らないです。

-

中島/SISC

中島/SISC

導入して皆が使えるようになるまでの工夫などがあれば教えてください。

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

ある程度慣れるとすごく便利だということが分かってきて、そこからは早いですね。電話注文の際に送料とか消費税とか、その場で電卓を使って計算して金額をお伝えしていたんですが、ミスがかなり多かったんです。それをAirレジで計算するようにしたら間違いがほとんどなくなりました。「いくつか金額のパターンがある送料や消費税もメニューに登録しておいて、電話のそばにも1台iPadを置いておく」というアドバイスをもらってなるほどなと思い、すぐにそのやり方を取り入れました。スタッフも社長も触ってみたら意外とシンプルで簡単だ、と喜んでいます。

「本当にできる?」プロトタイプ作成からシステム完成まで

-

中島/SISC

中島/SISC

樽の自動攪拌についてはその後どうでしょうか?スマート化センターから産業イノベーションセンターをご紹介させていただいた後、確か一緒にプロトタイプを作成していくという話になっていましたね。

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

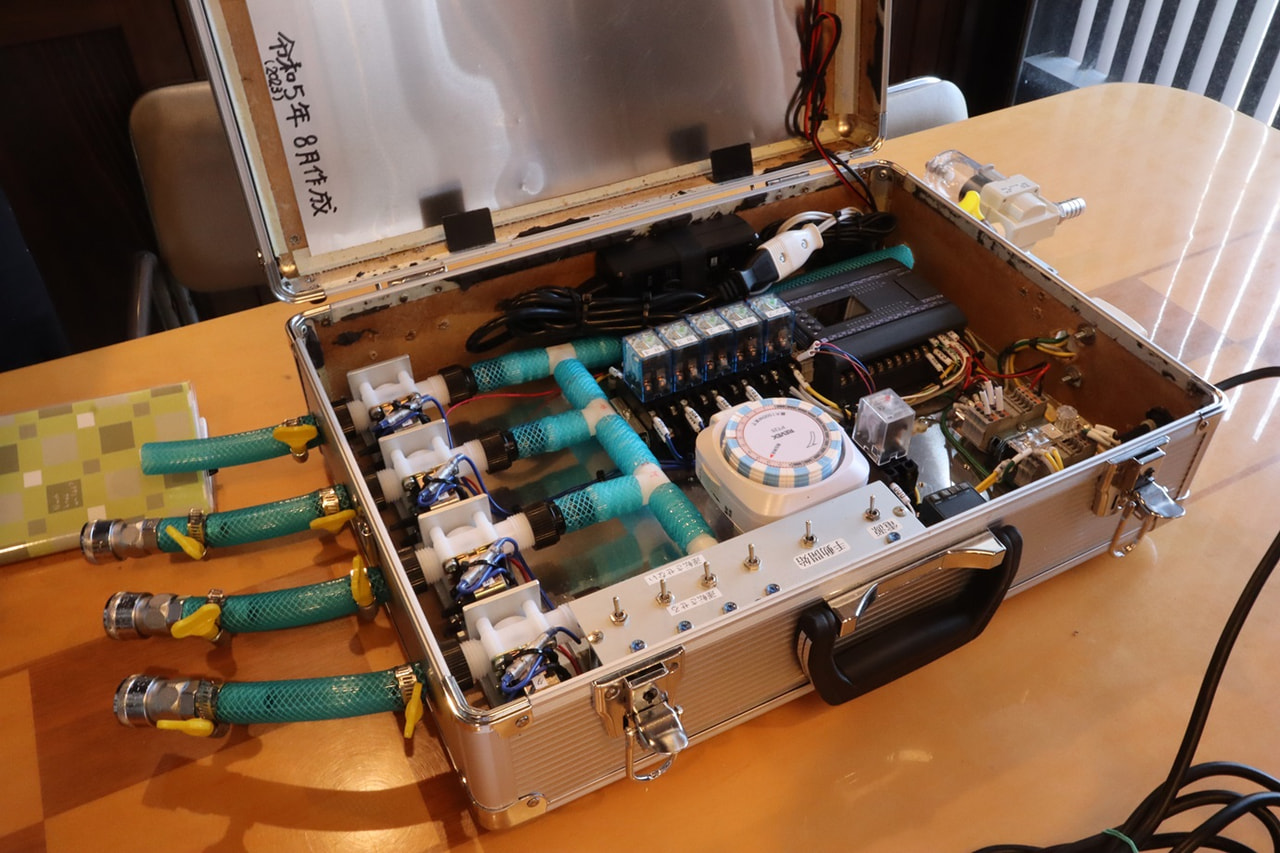

はい、この問題に関しては佐賀県産業イノベーションセンターが実施している「ものづくり産業AI・IoT導入支援事業」という支援事業で伴走支援を受けることになりました。

基本的に酢は生き物なので、攪拌をしてあげないとぶよぶよした膜が張ってしまい、お酢の品質が悪くなるんです。これまで樽の攪拌は全て人力でやっていました。樽にはしごをかけて登り、重たい蓋を開け、混ぜるのも一苦労です。夏場など暑い時は特に必要で大変な作業なんですよ。

それが人がいなくても全自動でできますよという話で、実は最初本当にできるのか半信半疑だったんですけど、担当の方と話をしていたら力強く「できるよ」と言っていただけたんです。それがとても頼もしく感じて、やってみることにしました。

伴走プログラムの条件として「一緒につくる」というのがあって、あまり機械は得意ではないので少し不安だったんですが、サポートしてもらいながら実際につくったプロトタイプがこちらです。

-

中島/SISC

中島/SISC

一緒に手を動かすのは大事ですよね。他のどんなシステムでもそうなんですが、導入後サポート期間が終わった後に「故障したんだけど、どうしたらいいんだろう」という状況が起きる事を想定していなかったら、部品の交換など他にサポートしてくれる人がいなくて、分かる人が誰もいなくなってしまう。そうするとせっかくのシステムも使われずに封印されてしまいます。一緒につくるのが条件なのはそのあたりがポイントなんだろうなとは思います。

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

そうですね、今回パーツの注文から細かいところも私がして、一緒にそこもサポートしてくださいました。

最終打ち合わせの時には、チェックポイントなどのアドバイスもいただいて、基本的に何かあれば部品も交換できるような形になってるんですよ。

一緒に作る中で、わからないところは丁寧に教えてくださるし、道具とかもほとんど揃えてくれて。すごく安心して作れましたね。ちょっとサポートの日程が結構ギリギリだったんですけど、一緒にずっとこもってやったりとか、どうしても時間が足りないところを担当さんも少しやってくれたりとか。すごく良くしてくれて、おかげさまでなんとかできました。

-

中島/SISC

中島/SISC

サポートしてくださる方との関係性の構築であったりとか、業者さんがしっかり丁寧にやってくれるかどうかっていうことが結構ポイントになってくるんです。きっと右近さんが本気だからこそ、本気で答えてくれるということがあるんでしょうね。すごく素晴らしいですね。

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

つい先日工事を終えたばかりで、これからが楽しみです。

-

中島/SISC

中島/SISC

自動攪拌の混ぜる頻度や混ぜ具合のチェックなど、これからエラーもいろんなことがたくさん起きてくると思うんですけど、そこを1個1個潰していくように1度試験して、調整してまた試験をして……ということを繰り返してやっていかないといけないんだろうなと思います。でもそれを繰り返していくと、いずれエラーも少なくなってくるんでしょうね。そのあたりがいつ頃になるのかなっていうのがとても楽しみです。

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

そうですね。あと、じつは自動攪拌だけでなく温度管理についても、動いているところです。HACCPにも絡んでくる商品を詰める際の熱殺菌の温度管理や、麹の温度管理、冷蔵庫の温度管理などですね。今はアナログですごくわかりにくく、記録ももう少し詳細に取りたい。少しずつ取り組みが前に進んでいます。

-

中島/SISC

中島/SISC

自動で温度管理ができると、品質管理がしやすくなりますね。データが集まってきたら今度はデータ分析にも是非取り組んでいただきたいです!

DX推進担当者の動き方と意識変化の環境づくり

-

中島/SISC

中島/SISC

右近さんは現社長の息子さんで、ゆくゆくは会社を継いでいくというお立場ですよね。やはり業務のやり方などを変えていかないといけないといった意識はお持ちだったんでしょうか?

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

個人事業主から法人に切り替わった後も、組織としての体制や会社としてのやり方が出来ていないままやってきていました。事業承継など先を考えている中で、会社としての未熟さや、組織の体をなしていないという不安を解消したい気持ちがありました。

-

中島/SISC

中島/SISC

取り組みのお話を聞いていると、丁寧に進められているのに、すごく進みが早い気がしています。何か秘訣はあるんでしょうか?

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

ありがたいことに私はフリーで動ける立場にいて、常務という役職に割り当てはされたけど、別にこれをしなさいっていう固定の仕事がないので、そこが大きいですかね。

例えば、今回の取り組みだったり、会社の相談に行ったりとか。その分、私もそれなりに成果を上げる必要があります。今回、この機械を作ったことはみんな驚いていました(笑)

-

中島/SISC

中島/SISC

冒頭お話が上がっていたHACCPの社内セミナーなども右近さんが実施するんでしょうか?

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

講師をお呼びして、ちょっとしたワークショップを交えながら、という感じです。過去に同じ様なセミナーを実施したらスタッフの反応が良かったので、こういうとセミナーを何回か重ねていきながら、皆の意識が少し変わってきたタイミングで在庫管理の問題に手を付けようかなと。

-

中島/SISC

中島/SISC

従業員の皆さんが、楽しく仕事ができるようになるといいですよね。

-

右近常務/有限会社サガ・ビネガー

右近常務/有限会社サガ・ビネガー

そうですね。セミナー講師しかり、伴走支援の方しかり、第三者が来てくれると、「あ、何かやるんだ」とか、ちょっと雰囲気が変わるので、そういう刺激はすごく大事かなと思います。

-

中島/SISC

中島/SISC

いつも全然変わらない景色で、いつも同じ人たち、いつも同じ仕事をしているよりも、普段と違う人が来たり、セミナーやワークショップをやるとか、新しいことを始めるとか、普段と違うことをすることが意識変化が起こりやすい環境として必要なのかもしれませんね。

今日はありがとうございました!