【製造業】AI・ロボットとの共存「スマートファクトリー」を目指して得られたものとは

提供:株式会社セイブ

株式会社セイブは、電線とその支持物とのあいだを絶縁するために用いる器具「碍子(がいし)」の製造・販売を行っている会社です。AIやIoT等の技術を取り入れながら、生産性向上のため様々な改善の取り組みをされています。今回は前編として「協働ロボット導入による検査工程の自動化」について詳しくお話を伺いました。

【課題・目的】負担の大きい検査工程の自動化を目指して

-

SISC

SISC

具体的に、どういったことに課題を感じていたのでしょうか?

-

秋山社長

秋山社長

窯業は労働集約型で、人の労働力に頼る部分の大きい産業です。検査工程においては人の目によって、ひとつひとつ検品作業をおこなっていました。品質を保つには欠かせない大切な工程で、かなり集中力を要する大変な作業です。地道な作業であるが故の人手不足や、集中力が切れることによる傷などの見落とし・再検査などが課題となっていました。

-

SISC

SISC

人が行うには大変な作業をロボットにさせようというわけですね。

-

秋山社長

秋山社長

大きな目的は、労働集約型の窯業スタイルから脱却し、スマートファクトリーへの第1歩とすることです。見落としから解放され、業界の景気変動に耐えうる変量生産へ挑戦していこうと考えています。

【課題解決】ハンドリングロボットとAI画像処理装置

-

SISC

SISC

実際ロボットでどのように検査をするのですか?

-

秋山社長

秋山社長

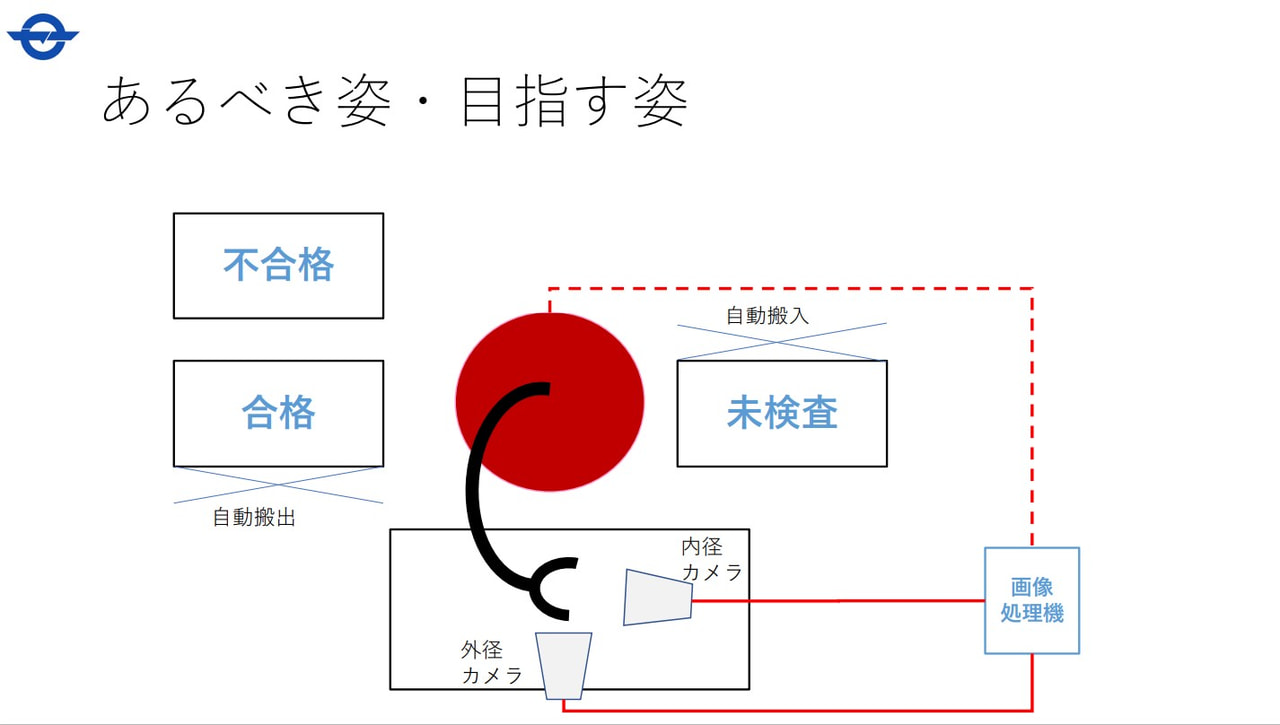

まず、ハンドリングロボットが未検査の碍子を取り出し、定位置へ設置します。

目視検査に代わる部分はAIでの画像処理になります。暗室の中に設置された定点カメラで碍子を撮影し、AIでの画像処理で傷や黒点などを発見したら不合格の判断がされます。

ハンドリングロボットが合格したものは合格の箱に、不合格のものは不合格の箱に碍子を移動させて完了です。

実証実験ではここまでを試しましたが、ゆくゆくは「未検査の碍子を運んでくる」「合格した碍子を運ぶ」作業を自動で搬入・搬出することも実現したいと考えています。

-

SISC

SISC

まさにスマートファクトリーですね。

不合格のものに対してどうして不合格の判断がされたのかなど、要因分析もされているのですか?

-

秋山社長

秋山社長

そうですね、ただ今のところ「傷がついている」「黒点がついている」といったことを区別して記録できるシステムではないので、不合格になった画像データを後から見直すということをするしかないのが現状です。

ですが可能性は十分に秘めていてまだまだ成長途中なので、今後の展開はいろいろできると思います。フィードバックを行うことで今後につなげていきたいですね。

-

SISC

SISC

例えば不合格品の中で、同じ箇所に傷がついているものが多いというようなことがわかれば、製造工程のどこかで改善するポイントが見つかるかもしれないということですね。そう考えるとやれることはたくさんあっていろいろ広がりそうな気がします。

最初のゴール・目標はどのように設定されましたか?

-

秋山社長

秋山社長

今回の実証実験では、検査にかかる時間を20秒/1個にすることを目標にしました。

【成果と今後の課題】従業員スタッフの疲労度が大幅に軽減

-

SISC

SISC

実証実験をやってみて、成果・効果はどうでしたか?

-

秋山社長

秋山社長

1個当たりにかかる検査時間は19秒程度でできるようになりました。検査の精度も高く、ハンドリングロボットによる碍子の設置がずれなければ100%の検出率を出しました。

導入による効果は、スタッフの疲労度がかなり軽減されたことが大きいです。

基本的に人が作業する場合、集中力が持つのは1時間程度で都度休憩を挟まなければならず、休憩をはさんだとて、ずっと同じ作業を集中して行うのは大変でどうしても疲労します。ロボットにはメンテナンスは必要ですが、疲労することはありませんし、長時間の稼働が可能です。

-

SISC

SISC

課題に感じたところはありますか?

-

秋山社長

秋山社長

見えすぎて困る、というのはありますね。

傷の大きさがそこまで大きくなくてもAI画像処理で不合格の判断がされてしまうことがあります。人の目で見ている場合「見苦しいものは不合格」など感覚値で判断しているものですが、プログラミングする際には数値で基準を設ける必要があるので難しいです。AIに「これはいいけど、これはダメ」といった学習をさせていかないといけません。

【生産性向上のための改善活動】必要なのはマインドと実施体制

-

SISC

SISC

社長の秋山さんは第5回「世界に翔びたて 佐賀ものづくりびと表彰」も受賞されていますね。先ほどからお話を伺っている協働ロボット導入による検査工程の自動化に加えて、生産性向上のための改善活動も評価されています。そのように精力的な活動を可能にしている要因とはいったい何でしょうか?

※「世界に翔びたて 佐賀ものづくりびと表彰」

ものづくり分野で輝いているものづくり人材の活躍を県民に広く知ってもらうことにより、今後、ものづくりを目指す若者の目標となってもらうとともに、ものづくりを再評価する機運を醸成し、イメージアップを図ることを目的とした佐賀県の取り組み

-

秋山社長

秋山社長

楽しむことですかね。ロボットが動いて、できることが増えていくのを見たり「こうしたらもっとよくなるんじゃないか?」とアイデアが湧いてきたりすると楽しいと感じます。

これからどんどん市場が伸びていくというわけではない業界ですが、そんな中で自分たちが成長することに喜びを感じていると思います。改善活動をすることによって会社の雰囲気が変わり、従業員・スタッフが育っていることを確実に肌で感じたことがモチベーションとなりました。

-

SISC

SISC

このあたりの事例は後編でもお伺いしていきたいと思います。

活動を進めていく中でハードルなどはありませんでしたか?また、失敗しないためのポイントなどあれば教えてください。

-

秋山社長

秋山社長

ずっとチャレンジを続けているので、常にハードルと向き合っている状態です(笑)

よく聞かれるのは「ロボットは高価じゃないのか?」「従業員スタッフからの反対はなかったか?」というところです。

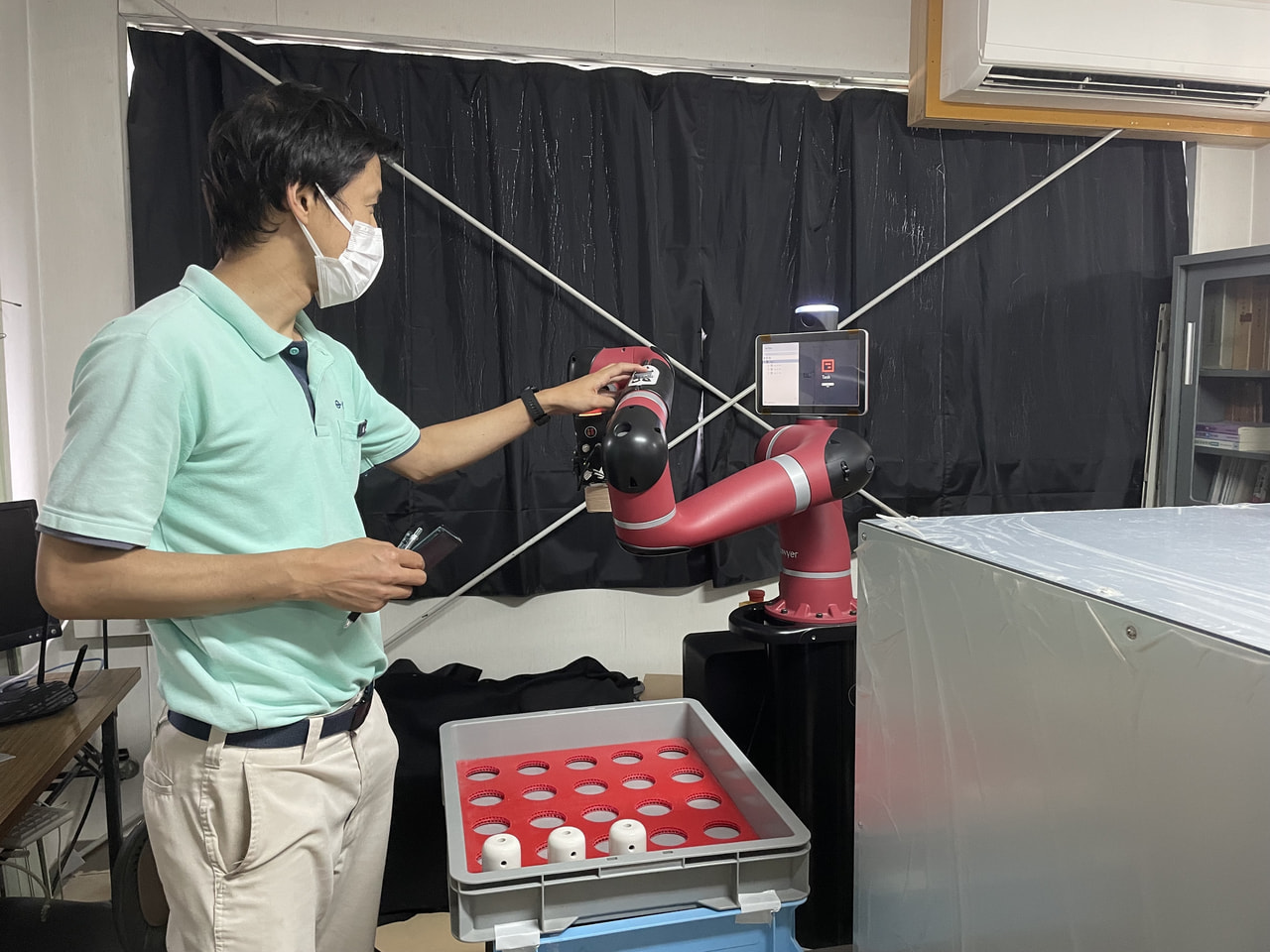

私たちは導入の最初、ロボットをレンタルしていて、実際にスタッフの前でロボットが動くところを見せるということをしました。簡単に動きを覚えさせることができて、すぐに動かせるロボットを見て「こんなふうに動くんだ」とイメージを持ってもらうことができたと思います。そのおかげか、導入に対するスタッフの反対の声などはありませんでした。

また、2020年5月にAI・IoT推進室を立ち上げ、専任のスタッフを置き、実施体制を整えました。専任スタッフがただの情報システム部門、ヘルプスタッフにならないように、他部署からは独立させて役割を明確にしています。

-

SISC

SISC

会社全体で新しい取り組みに対して積極的な雰囲気づくりをされているんですね。

貴重なお話ありがとうございました。引き続き後編でもお話を伺っていきたいと思いますのでよろしくおねがいします!

【まとめ】成長は成功と失敗の繰り返し

取材時に特に印象的だったのは、本当に楽しそうに話をしてくださる秋山社長の姿。

果ての見えないような取り組みでも、楽しみながら成功と失敗を繰り返し、ひとつひとつ課題をクリアしていくことが大切なのだと教えていただきました。

後編は株式会社セイブの「IoTセンシングによる品質管理」の取り組みについてご紹介します。

後編はこちら:データで組織が変化する!? IoTによって見えてきた改善ポイントと可能性

- 株式会社セイブ

-

県内企業 有田町

- 電線とその支持物とのあいだを絶縁するために用いる器具「碍子(がいし)」の製造・販売を行っている。AIやIoT等の技術を取り入れながら、生産性向上のため様々な改善の取り組みを行う。

- 企業サイト