データで組織が変化する!? IoTによって見えてきた改善ポイントと可能性

提供:株式会社セイブ

電線とその支持物とのあいだを絶縁するために用いる器具「碍子(がいし)」の製造・販売を行っている株式会社セイブは、協働ロボットの導入による検査工程の自動化だけでなく、碍子の品質管理にもIoT技術を活用しています。後編となる今回のコラムでは「IoT技術を活用したセンシングによる品質管理」についてお話を伺いしました。

前編はこちら:【製造業】AI・ロボットとの共存「スマートファクトリー」を目指して得られたものとは

【課題・目的】勘と経験と度胸ではなく、データに基づいた品質管理を目指す

-

SISC

SISC

IoTセンシングによる品質管理については、どんなところに課題を感じて導入を検討されたのですか?

-

秋山社長

秋山社長

窯業界全体に言えることですが、勘と経験と度胸の「KKD」による品質管理をしているところがあります。そうではなく、データに基づいた品質管理を目指し、導入を決めました。

-

SISC

SISC

具体的に、どういった部分にIoTセンサーを設置したのですか?

-

AI・IoT推進室室長 山口さん

AI・IoT推進室室長 山口さん

今回の実証事業では以下の4つに取組みました。

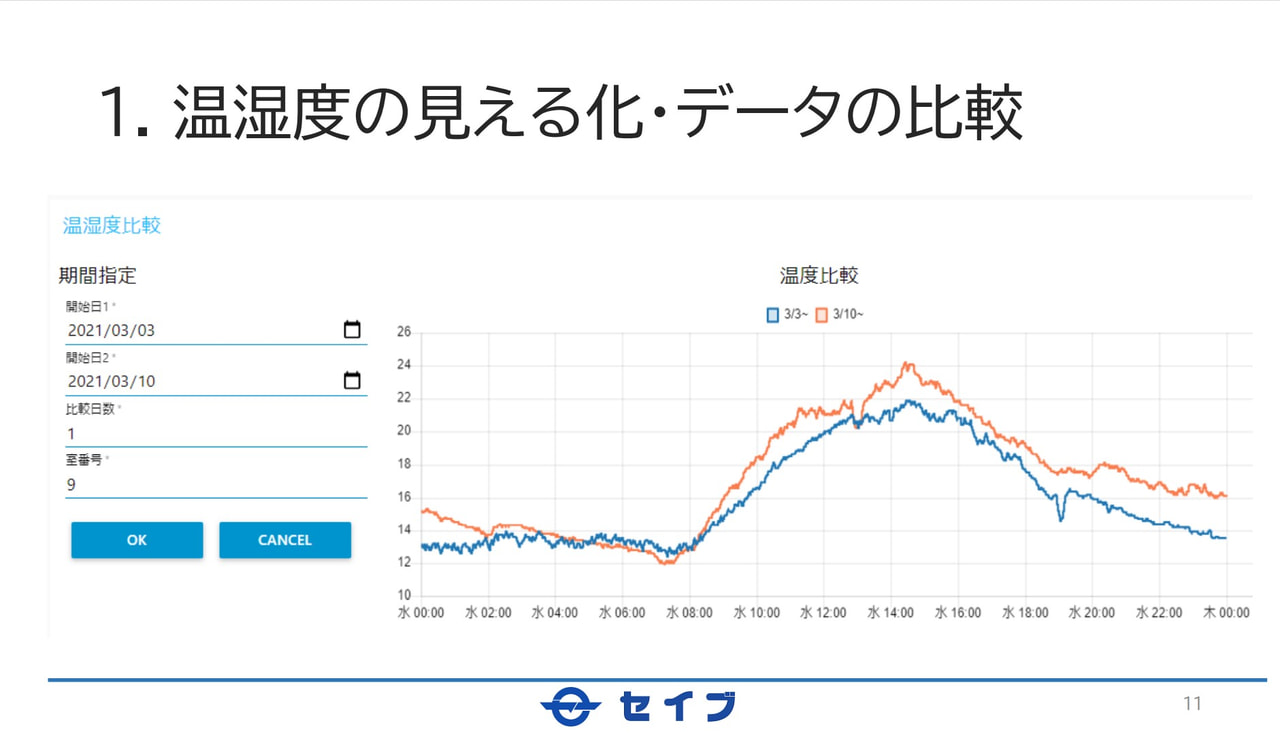

- 温湿度センサーを使った連続乾燥炉のリモート監視・ログの保存

- 温湿度センサーを使った養生箇所のリモート監視・ログの保存

- 水位センサーを使った泥漿量の管理

- 開閉センサーを使った扉の開け閉め安全管理とCT(サイクルタイム)管理

-

AI・IoT推進室室長 山口さん

AI・IoT推進室室長 山口さん

窯業における不良品は、以下の過程で主に発生します。

- 素材を乾燥させる

- 素材から製品を成型する

- 製品に釉薬をかける

- 製品を焼成する

特にブラックボックス化している1の過程に焦点を当て、この過程で利用している「連続乾燥炉の中」と「養生箇所」について温湿度管理を遠隔でできるようにしました。

【成果・効果】データを取り、蓄積していくことによる成果

-

SISC

SISC

成果・効果はどうでしたか?

-

AI・IoT推進室室長 山口さん

AI・IoT推進室室長 山口さん

週末に連続乾燥炉の稼働を止め、月曜日に再稼働させているのですが、再稼働させたときに温度が基準よりも上がりすぎていることに気づけました。

現在は連続乾燥炉入り口の扉を開けて温度の調節を行っていますが、ファン設置し自動で温度を調節できるような仕組みを今整えています。

低湿高温で乾燥させると不良が起きやすくなることは分かっていたのですが、「どのくらいまで湿度を上げたらいいのか?」というところを数値で議論できるようになったのが良かった点です。

-

SISC

SISC

取り組みを進めていく上でのポイントはありますか?

-

AI・IoT推進室室長 山口さん

AI・IoT推進室室長 山口さん

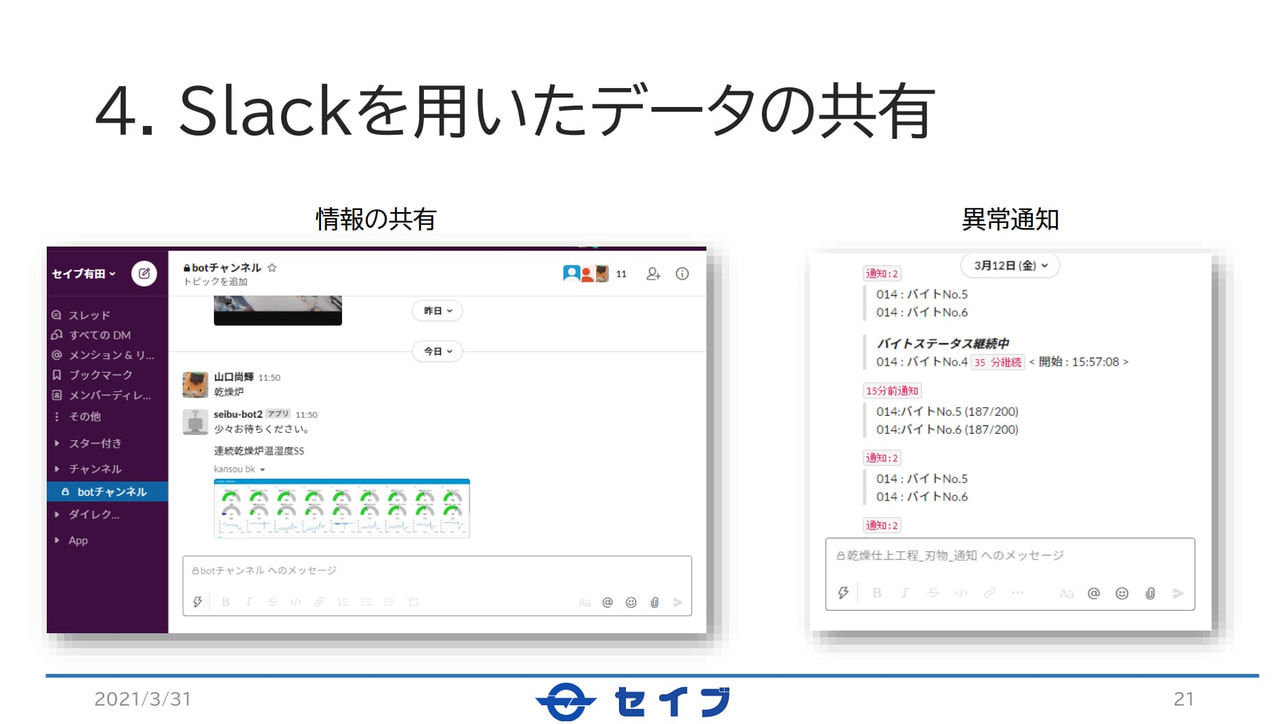

チームコミュニケーションツールSlackを活用して画像を用いたデータの共有とbotからの自動通知を行っています。特定の文字を投稿するとその文字に対応した情報が画像として投稿されたり、異常時に自動で通知するようになり、フィードバックも早くなりました。

検査後に手書きで記載する品質情報についても、スマホで撮影した品質情報の画像をSlackへ投稿してもらい、検査結果の即時共有ができています。今後は、入力できるようフォーム作成するのか、OCRで自動読み取りをしていくのか、さらに改善の余地がありそうだと考えています。

-

SISC

SISC

想定していなかった副次的な効果などもあれば教えてください。

-

秋山社長

秋山社長

品質管理で不合格となる碍子の要因として、窯での焼き加減が悪いのか成形段階に問題があるのか、各部門のスタッフが論じていたことがあります。「うちはちゃんとやっていたぞ」と。データを見せてくださいと言い出す人も出てきました。これはある意味成果、新たな価値だと感じています。そういう問い合わせが来ていると嬉しく思いますね。

-

SISC

SISC

失敗したなと思うことはありますか?

-

秋山社長

秋山社長

失敗だらけですよ。センサーがうまく動いてくれなくてデータが取れなかったことも多いです。そのたびに改善を重ね、根気強くトライしてきました。

-

SISC

SISC

チャレンジに失敗はつきものという前提で、失敗してもそこで諦めずにフィードバックと改善、さらなるチャレンジを繰り返しているんですね。

【改善活動による効果】社内の雰囲気が変わり、人が育つ会社へ

-

SISC

SISC

前編で「改善活動によって、社内の雰囲気が変わってきた」「従業員・スタッフが育っていることを実感した」と話をされていましたが、具体的にどう変わっていったのか教えてください。

-

秋山社長

秋山社長

現場のスタッフから提案が上がってくるようになったことがひとつ象徴的と言えると思います。

旋盤を使って碍子を成形する作業は、一番負荷がかかる重要な工程です。刃物1つ研ぎ忘れただけで100~200個の不良品が出てしまうことがあります。

ある日、「刃物を研ぐタイミングがわかるよう、作業回数をカウントしたい」という意見が現場スタッフから出て、実際にカウントできるよう仕組みを整えました。すると、刃物を研ぐタイミングを逃すことがなくなり、不良品の数がぐっと減るという成果につながりました。

「これもできるのではないか?」という声が現場から生まれているというのはとてもいい傾向です。

そういった意見を拾い上げるための推進会議も開いています。会議には刃物管理者や各工程のリーダーが参加していて、各工程の担当者が進捗報告をするなど、その会議自体も啓蒙活動のひとつになっていると思います。

-

SISC

SISC

意外とそういう会議は経営陣や上層部だけでやってしまいがちですが、現場の人も入って屈託のない意見を拾うのはとてもいいですね。いろいろな情報が飛び交ううちに、ふとした瞬間パズルのピースのようにアイデアがカチッとはまるときがありそうです。

【まとめ】成功の秘訣はチャレンジ精神と社内の雰囲気づくり

何度も失敗しながらもトライすることをやめないチャレンジ精神や、スタッフを巻き込んでDX推進に取り組む雰囲気づくりなど、とても勉強になりました。

これからもさらなるチャレンジを重ねていく株式会社セイブの今後に期待が高まります。

- 株式会社セイブ

-

県内企業 有田町

- 電線とその支持物とのあいだを絶縁するために用いる器具「碍子(がいし)」の製造・販売を行っている。AIやIoT等の技術を取り入れながら、生産性向上のため様々な改善の取り組みを行う。

- 企業サイト